1 檢驗參考標準:

NB/T47013.3-2015《承(chéng)壓設備無損檢測 第(dì)3部分:超聲檢測》

2 檢測人員要求:

無損檢(jiǎn)測人員資格級別分為I級(初級)、II級(中級)、III級(高級),有效期四年。檢測人員應熟悉相(xiàng)關標(biāo)準,並按規定的檢測方法和工藝操作。

(1)調試儀器設備(bèi):I 級及以上人員;

(2)編製工藝規程:II級(jí)及以上人員;

(3)實施檢測工作及數據記錄:I 級及以上人員(yuán);

(4)編寫、審核無(wú)損檢測報(bào)告:II級及以上人員。

3 儀器設備要求:

3.1儀器性能指標應符合JB/T 10061-1999《A型脈衝反射式超聲波探傷儀通用技術條(tiáo)件》的要求,如具有(yǒu)80dB以上的(de)連續可調衰減器,水平線(xiàn)性誤差不大於1%,垂直線性誤差不大於5%等

3.2 耦合劑具有良好的聲透性,對工件無害,易清除。如:機油(yóu)、化(huà)學漿糊等。

4 檢測方法(fǎ)適(shì)用範(fàn)圍

4.1當工件直徑大於500mm,內外徑比大於70%,采用檢測方法I,即NB/T47013.3-2015第(dì)6.3的檢測方法;

4.2 當工件直徑159~500mm,采(cǎi)用檢測方法(fǎ)II,即NB/T47013.3-2015附錄K的檢(jiǎn)測方法;

具體要求詳見NB/T47013.3-2015表20

5 試塊選擇

(1)標準試塊:CSK-IA試塊,與被檢材質(zhì)相似。

(2)對比試塊:檢測方法I采用CSK-IIA試塊或CSK-IIIA試塊,檢測方(fāng)法II采用RB-C試塊。

6 探頭選擇

斜探頭根據(jù)母(mǔ)材(cái)厚度選擇,按照表1(NB/T47013.3-2015表25)要求選擇。

表1 推薦采(cǎi)用的斜探頭折射角(K值)與標稱頻率

| 工件厚度t/mm | 折(shé)射(shè)角(K值) | 標稱頻率/MHz |

| ≥6~25 | 63°~72°(2.0~3.0) | 4~5 |

| >25~40 | 56°~68°(1.5~2.5) | 2~5 |

| >40 | 45°~63°(1.0~2.0) | 2~2.5 |

重點!重點!重點!重要的事情(qíng)說三遍!

7 檢測方法及步驟

7.1 檢測前的準備

(1)了解被檢工件的規格、材質及結(jié)構(gòu)等;

(2)對焊縫(féng)兩(liǎng)側母材(cái)進行(háng)打磨。

7.2 選用的儀器、探頭(tóu)、試塊

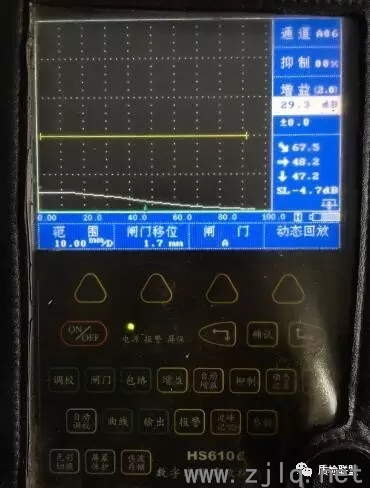

(1)儀器:選用漢威HS610e超聲波數字探傷儀,下麵介紹該型號的儀器調校步驟

(2)探頭:選用2.5P13×13K2。

(3)試塊:CSK-IA校準儀器,CSK-IIA或RB-C試塊(kuài)製作DAC曲線。

HS610e超聲波數字探傷儀

7.3超聲波儀器調校步驟(zhòu)

(1)開機(jī)

用連接線將探頭和儀器連接好,按“開機(jī)”鍵開機;

(2)通道選擇

按“通道”鍵,光標選中通道(dào)後再按“左”或“右”鍵,選(xuǎn)擇一個未使用的通道;

(3)參數設置

按“參數”鍵進入參數設(shè)置界麵,光標(biāo)選中“通道清零”,按(àn)3次“確定”鍵(jiàn)清除通道設置,若無法通道清零,光標向下選中(zhōng)“通道鎖定”按“確定”鍵解鎖;

光標選中“斜探頭”模式(shì),分別選(xuǎn)中頻(pín)率設置、探頭尺寸、探頭K值,輸入(rù)探頭的相關參數。所有參數設置好後按(àn)“參(cān)數”鍵返回(huí)檢測界麵;

(4)聲速和零偏校準

按“自動調校”鍵進入調校界(jiè)麵,采(cǎi)用CSK-IA試塊半(bàn)徑為50mm和100mm的半圓,儀器則(zé)輸入50和100;

聲速、零偏校準:斜探頭置於CSK-IA試塊上,按“波峰(fēng)記憶”鍵,移動探頭找到100mm處圓弧反射(shè)最高回波,保持探頭左右方(fāng)向不(bú)動,向後移動探頭至50mm處圓弧反射波出(chū)現,按“自動增益”鍵將回(huí)波自動增益到滿屏的80%;光標選中“零偏”,繼續保持探(tàn)頭不動按“確定”鍵(jiàn),待自動調校完成後,用尺子兩處探頭前沿至100mm圓弧(hú)的距離,算出探頭前沿值(100-測量值)輸入儀器後按“確定”鍵。

(5)K值校準

完成上述校準後,儀器自動跳轉到K值(zhí)校準界麵,可以采用CSK-IA試塊深度為30mm,直(zhí)徑為50mm的(de)圓校準K值,進入K值界麵輸入深度為30,直徑為50,按“確定”鍵。

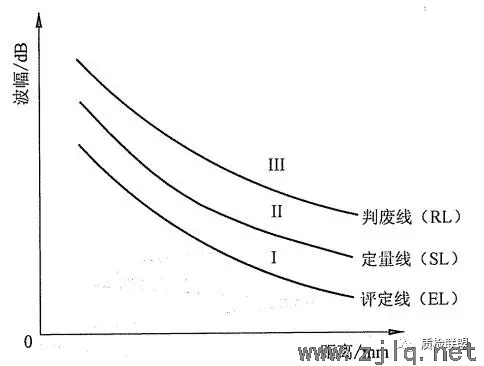

(6)DAC曲線製作

製作DAC曲線最大的範(fàn)圍根據(jù)被檢測工(gōng)件的厚度確定,通常為2倍(bèi)的板厚,曲線至(zhì)少製作3個(gè)點(diǎn),通(tōng)常製(zhì)作5個點,製作的DAC曲線應盡量圓弧。檢測方(fāng)法(fǎ)I采用CSK-IIA試塊或CSK-IIIA校準,檢測方法II采用RB-C試塊校準(zhǔn)。兩者(zhě)校準方法相(xiàng)同,以CSK-IIA試塊為例。

圖1 距(jù)離-波幅曲線(DAC曲(qǔ)線(xiàn))

按“曲線”鍵進(jìn)入DAC曲線製作界麵,將探頭置於CSK-IIA試塊(kuài)上,按“波峰記憶”鍵,移動(dòng)探頭找到橫孔的最高波,按“自動增(zēng)益”鍵,按“確定”鍵,此時完成一個點的製作,其他深度的橫孔采用相同方法(fǎ)製作。完成第5個點之(zhī)後按確定鍵(jiàn),再按“閘門”鍵進入到(dào)檢測界麵

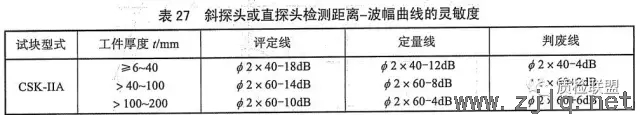

按“參數”進入參數設置界麵,依據(jù)NB/T47013.3-2015表27(圖2)輸入評定線、定量線、判廢線的數值,光標選中“表麵補償”根據工件的表麵粗糙狀況輸入表麵(miàn)的補償值,通常設置為3dB。

斜探頭或直探頭距離-波(bō)幅(fú)曲線的靈敏(mǐn)度

8 實施檢測

在焊縫兩側塗上(shàng)耦合劑,將探(tàn)頭置於焊縫一側鋸(jù)齒掃查,探頭移動速度不超過150mm/s。若發現有超過評定(dìng)線的波,移動或適當(dāng)轉動探(tàn)頭找到該反射體的最高回波,按“自動(dòng)增益”鍵,觀察儀(yí)器中該反射體(tǐ)距探頭位置和(hé)深度,並用尺子量取反射體是(shì)否位於焊縫中。

若反射(shè)體位於焊縫中則為缺陷,記錄儀器屏幕(mù)上的數據,包括SL值(zhí)(缺陷回波超過(guò)定(dìng)量線SL的(de)dB值)、缺陷深度(dù)、以及缺陷位於焊縫中的位置,在焊縫上標記此時探頭的位置S3。保持探頭不轉動,將探頭沿著焊縫方(fāng)向平移,將缺陷回波降至評定(dìng)線(xiàn)位置,此時(shí)為缺陷的邊界S1,並在焊縫上(shàng)標(biāo)記位置(zhì)。同樣(yàng)方法找到缺陷另外的邊界S2,缺陷長度為S2-S1。

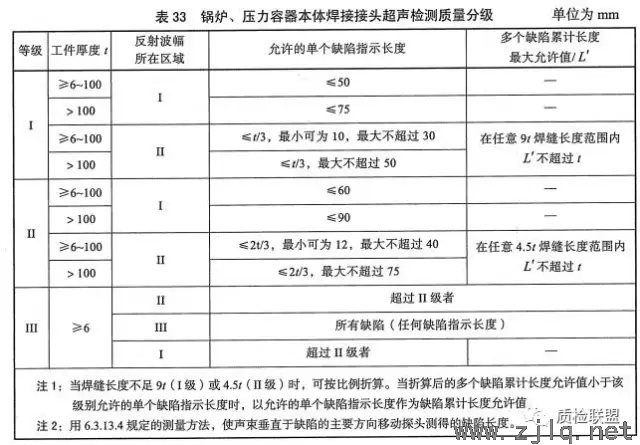

9 缺陷評級

按照NB/T47013.3-2015表(biǎo)33的要求的對缺陷進行評級

焊縫超聲檢測缺陷評級方法(fǎ)

10 實例分析

(1)檢(jiǎn)測對象:對壓油槽對接環縫進行(háng)超聲檢測,壓油槽規格Φ1400×32mm。

(2)檢測方法:根據壓油槽的規格和NB/T47013.3-2015表20,應(yīng)選用檢測方法I。

(3)檢測設(shè)備:按照表1的要求可選擇型號為5P13×13K2的探頭,選用漢威HS610e數字超聲波探傷儀,采用CSK-IA試塊校準(zhǔn)儀(yí)器,CSK-IIA試(shì)塊製作DAC曲線,耦合劑機油。

(4)儀器調(diào)校:按(àn)照上述(shù)的方法進行儀器調校,DAC曲線製作最大檢測範圍至少(shǎo)為64mm,即可以製作(zuò)CSK-IIA試塊深度為5mm、15mm、35mm、50mm、70mm的橫孔。曲線製作完成後設置評(píng)定線為-18dB、定量線-12dB、判廢線-4dB,設置表麵補償3dB。

(5)對焊縫進行掃查,發(fā)現缺陷後判斷是否位於焊縫中,若位於焊縫(féng)移動探頭找(zhǎo)到缺陷(xiàn)最高(gāo)回波,自動增益值滿屏80%,記(jì)錄(lù)SL值、缺陷深度、以(yǐ)及缺陷距離焊(hàn)縫中(zhōng)心位置,並(bìng)在焊縫上標記探頭位置。沿焊縫方向平移探頭,將(jiāng)回波降至(zhì)評定線位置,找到缺陷的邊界,並在焊縫上標記探頭位置。

(6)缺陷(xiàn)評級(jí)

若掃(sǎo)查發現缺(quē)陷深度為15mm,缺陷位於II區(SL+2dB),缺陷長度為18mm。按照NB/T47013.3-2015表33的要求(qiú)的對缺陷進行(háng)評級。

母材厚度32mm,缺陷位於(yú)II區,長度為T/3(10.6mm)<18mm<2T/3(21.3mm),則該缺陷評為II級。