焊縫超聲波探傷時,根(gēn)部區域的反射波是比較多且比(bǐ)較複雜的,產生焊瘤、內凹、咬邊、裂紋、未焊透、未熔合、氣孔、夾渣等缺陷反(fǎn)射波。探傷時會因為根部區域的局部不規則性、不連續(xù)性,產生根部內表麵結構的反射波。這些反射波在超聲波探傷中的靜態波形以及動態(tài)波(bō)形是千變萬化的。所以,一些焊縫超聲波探傷(shāng)波形識別經驗對判(pàn)定這(zhè)些反射波的檢測結論就很大幫助。

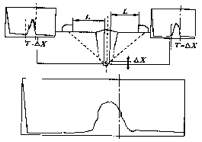

1、正常焊縫根(gēn)部反射波

正(zhèng)常焊縫的根部對超聲波(bō)的(de)反射情況可以通過反射波的位置定位,來判斷根部的透過(guò)情況,如圖1所示。在焊縫兩側探測,反射波的水平距離定位點相互交(jiāo)叉,反射(shè)波在顯示屏出現位置偏向焊縫中心線對側,反射波的深度顯示值略大於(yú)母材厚度。其包絡波形比較圓滑,反射波幅較低,有時沒有波,左(zuǒ)右移動時反射波峰變化很小(xiǎo)。

圖1符合要求的焊縫反(fǎn)射波

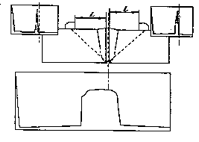

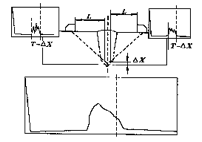

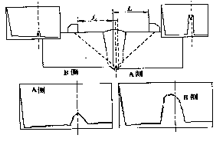

2、未焊(hàn)透反射波

氬弧焊打底時焊縫根部未焊(hàn)透缺陷(xiàn)比較少,但由於坡口加工(gōng)不良,鈍邊太厚或(huò)一側厚一側薄,加上焊接電流太小或焊接操作(zuò)方法不當時,也會產生未焊透缺陷。由於(yú)未焊透(tòu)有較規則的鈍邊,,所以探測時(shí)有很強的端角反射波,探頭前(qián)後移動時,波形較(jiào)穩定,轉(zhuǎn)動或擺動探頭時,波(bō)形消失(shī)較快,焊縫兩側探測時水(shuǐ)平距離定位落點有(yǒu)一定間(jiān)距,約等(děng)於對口間隙(xì),如圖2所示。

圖2未焊透反射波

在焊縫兩側探測,均有波幅(fú)較高反射波顯示(shì),其位置在根部一次波出現的位(wèi)置偏左一些。

波形特點:波形單一,反射波幅度大,探頭(tóu)平(píng)移時,波形較穩定,反射波動態包絡麵大且比較規(guī)範。

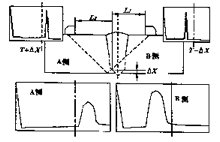

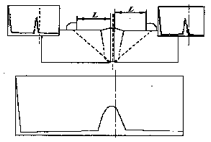

3、未熔(róng)合反射波

對於根部未熔合反射波探測(cè)時,在(zài)缺陷側有(yǒu)一個波幅較高的反射(shè)波,有時在非缺陷側反(fǎn)射波幅更明(míng)顯,(但是隨著未熔合麵與入射聲(shēng)束角度的(de)不同,有時反射波幅較(jiào)小、甚至無反射信號,這是因為缺陷的(de)指向性聲束反射(shè)角無法傳播到探頭)應進行準(zhǔn)確的測厚分析,對缺陷進行深度定位,根部未(wèi)熔(róng)合多出(chū)現在水平固定的仰焊位置、垂直固定(dìng)的上坡口位置、焊接接頭(tóu)的根部位置。

圖3未(wèi)熔合反射波

如(rú)圖3所示在焊縫兩側掃查,反射波的水平定(dìng)位點(diǎn)基本一致,在A側的反射波為二次聲程(chéng)波(bō),B側(cè)的反射波一次聲程波,一般情況下變換(huàn)不同角度的探頭,隻要聲束入射角適宜B側的反射波(bō)幅高於A側,且深度定位基本相同。

波形特點:波形單一,穩定且尖銳,動態包絡麵積較大(dà)。

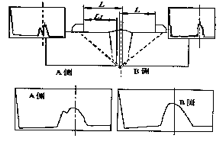

4、裂紋反射波

裂紋(wén)在焊縫中雖不常見,但它是一種zui危險的缺陷(xiàn),它多產生於根部的熔合線附近,探測時反射波強烈,因裂紋表麵(miàn)曲折,沒有光滑的界麵(miàn),反射波波(bō)腳較寬,且波峰常出現多峰現(xiàn)象。探頭平行移動時,波峰此起彼伏,擺動或轉動探頭時,波峰下降很快,波形沒有未焊透波形穩定,從焊(hàn)口兩側探測時,波形有較好的相似性,缺陷波在水平線上的位置基本一致。

圖(tú)4裂紋反射波

如圖(tú)4所示在焊縫兩側探測,水平定位時(shí)一次聲(shēng)程位置(zhì)均有反射波出現,反射波可能是尖銳的,或有多峰。通過缺陷的(de)準確定位(埋藏深度、水平距離),可以判定缺陷在焊縫中存在。

波形特點:波形單一,波幅寬,反射波(bō)高度較大,呈鋸齒狀,有多峰,探頭移動時,時起(qǐ)時伏(fú)。動態呈多峰,包絡麵幅度變化(huà)較大。

5、條狀缺陷(xiàn)

單麵焊雙麵(miàn)成型焊口(kǒu)的條狀缺陷(多數為夾渣)多數發生在氬弧打(dǎ)層與電焊填充層之間。

圖5條狀缺陷(xiàn)反射波

如圖5所示,波形特點:波形呈鋸齒狀,反射波(bō)較(jiào)低,主峰邊上有小峰,探(tàn)頭平移時,波幅(fú)變化不明顯,波峰有變化,有一定的指示長度,在焊縫兩側掃查時(shí),波幅高度(dù)不相同,動態包絡麵積較(jiào)大(dà)且呈現多峰值變化。

6、點狀缺陷(xiàn)

在根(gēn)部區域出現的點狀缺陷,多數發(fā)生在氬弧打底層或*層電焊填充之間。

探頭左右平行(háng)焊縫移動時,波幅(fú)很快(kuài)消失,基本沒(méi)有指示長度;環繞掃(sǎo)查時,反射波(bō)幅度(dù)幾乎不變,這種情況一般判定為點狀缺陷。

7、密集缺陷

密集缺陷(多(duō)數情況下為密集氣孔)為一簇反射波,其(qí)波幅隨著氣孔(kǒng)的大(dà)小、密集程(chéng)度的不同而變化,當探頭作轉角掃查時,會出現此起彼伏的現象。

圖6密集缺陷反射波

在焊縫兩側探測,均能觀察到一簇不規則的反射波,波(bō)形起(qǐ)伏變化不定。探頭平行焊縫移動時(shí),缺陷的反(fǎn)射波形有起伏變化。環繞掃查時,反射波有多個波峰。

波形特點:出現一簇反射波,波幅不高,探(tàn)頭移動,反射波此(cǐ)起彼伏變化。

8、內凹(āo)反射波

內凹主要出現在水平固定焊口的仰焊或仰焊爬坡部位,內(nèi)凹是一個近似圓弧(hú)型的(de)曲麵,對於聲束入射的(de)界麵它是(shì)一個凸麵,反射波是發散的,它與其它尺寸相近、埋(mái)藏深度相同的缺陷反(fǎn)射(shè)波相比,反射波較(jiào)低,波形位置出現在根(gēn)部一次波位置前一點。其反射(shè)波的深度顯(xiǎn)示值一(yī)般略小於母材厚(hòu)度,如(rú)圖(tú)7所示。

圖7內凹反射波(bō)

在焊(hàn)縫兩側探(tàn)測,水平距離定位落點(diǎn)有一定間距,略大於對口間隙尺寸,定位點不相互交(jiāo)叉,根部焊縫反射(shè)波在顯示屏出現位置偏向左側有一個反射波顯示,其包絡波形比較圓滑。

9、內咬邊反射波

單麵焊雙麵成型的焊口的咬邊,一般情況(kuàng)下,缺陷反射波的位(wèi)置出現在一次聲程波的前端,若(ruò)缺陷波幅較(jiào)小,還可在焊縫一側觀察到根部焊縫的附加反射波。當探(tàn)頭在焊縫兩側探測時,缺陷的定位(wèi)基本一致(zhì),當探頭平行焊縫移動時波幅(fú)有起伏變動,因為(wéi)手工電弧焊咬邊多數不連續過(guò)渡。

圖8內咬邊反射(shè)波

如圖8所示波形特點:在焊縫兩側均能觀察到缺陷的反射波,一般在A側還能觀(guān)察(chá)到咬邊的(de)反射波和底波。探頭前後(hòu)移(yí)動時隻顯示很(hěn)小的垂直尺寸。咬邊反射波(bō)包絡波形兩側不相同。由於入射(shè)角度和缺陷指向性的原因,有時在焊縫的一側反(fǎn)射波幅較小、甚至無反射信號。

10、焊瘤反射波

焊瘤反射波一般有如下特點:(1)波形尖銳、陡峭、清晰、波幅較高,波形與根部裂紋、未焊透相似,因焊瘤弧麵(miàn)總是能(néng)很好的將聲束收斂反射至探頭,所以探頭前後移動時在一(yī)定範圍內移動均(jun1)有反射,波型包絡線較寬,變化較平穩。(2)焊瘤反射波深度顯示值略大於母材(cái)厚度範圍,從兩側(cè)掃查,水平距離定位(wèi)點相互交叉,用大角度探頭探測時,有時在反射(shè)信號(hào)zui強時(shí)不是聲束軸線(xiàn)上的反射(shè),而是聲束邊緣部(bù)分(fèn)的反射。(3)焊瘤反射波的絕大部分位置是(shì)在平焊和平焊上(shàng)爬坡部位,有時立焊也有,仰焊、橫焊部位出現較少。

圖9焊瘤反射(shè)波

根據以上特點(diǎn),尤其是反射波深度顯示值的特點,對焊(hàn)瘤反射波是不難識別的。如圖9所示,在焊縫兩側探測,由單個尖銳反射波或顯示雙峰的(de)反射波,一般幅度較高,聲程的(de)深度(dù)均大於正常焊透時(shí)聲程的深度顯示值。

11、內部錯邊反射波(bō)的識別與判斷(duàn)

管徑橢圓度誤差影響(xiǎng)焊接管道對口質(zhì)量的情況較多。在這種(zhǒng)情況下,管道焊接接頭錯口的現象就有可能發(fā)生。在超聲波檢測中對於錯口(kǒu)焊(hàn)接(jiē)接頭根部錯邊的判(pàn)定是比較重要的。為避免誤判焊(hàn)口的內部結構、形狀尺(chǐ)寸的偏差、應對焊接接頭進行必要的測厚,作為檢測(cè)的輔助判定基礎資料,再結合波形的特點進行綜(zōng)合分析和識別判斷,然後做出檢測結論。

檢(jiǎn)測過程中,錯口的反射波幅是比較(jiào)高的,焊(hàn)縫兩側的反射波幅(fú)有(yǒu)明顯的不同。

圖10錯邊反射波

如圖10所示,檢測時隻能從A側有較強的反射波,水平距(jù)離定位一般在焊(hàn)縫中心線對側,B側一般沒有反射波(bō),B側有時可以出現焊透焊(hàn)縫的較小波幅的反射波。通過測厚或表麵的(de)形狀加以輔助判斷,確定錯口的嚴重程度。

波形特點:由於錯口麵的凹凸不確定性,反射波的波峰上有小峰,探頭左右移動時波幅的高(gāo)度變化不大(dà)。包(bāo)絡波形範(fàn)圍較寬,波形比較單一、變化不複雜。

12、識別與判定方法的(de)驗證(zhèng)

通過大(dà)量焊接工藝評(píng)定過程中的解(jiě)剖驗證,對不同部位同一類缺陷;對相同部位不同性質缺陷的對比;並經過對(duì)多台大型機組焊口超聲波檢測過程中的射線複檢和缺陷(xiàn)反修(xiū)後進行對比等手段(duàn)的驗證,對各種典型缺陷波形進行仔細的分析和對比結果(guǒ)得出,超聲波檢(jiǎn)測時出現的(de)各種反射波形分析的要點得到的定性的判斷是比較準確的。

實踐證明,采用缺陷波(bō)形識別與分析方(fāng)法,可以比較準確的判斷大徑管焊口根部的缺陷類型(xíng),達到(dào)定性目的。另(lìng)外,焊縫根部出現的反射波很多,單憑缺陷波的某些特征來判(pàn)定其性(xìng)質是比較片麵的,還必須在探測前了解焊接接頭坡口型式、焊接工(gōng)藝、方法特點、熱處理狀態等,加以綜合分析判定,才能達到(dào)準確的判定。