1 工程概況某高速公路橋梁為部分預應力混凝土結構,整幅橋麵寬度為23.5m,單幅橋麵寬度為11.25m,設(shè)計汽(qì)車(chē)荷載等級為公路一I級。該橋梁上部結構為4片裝配式部(bù)分預應力連續混凝土箱梁組成(chéng),采用多箱梁單獨預製,簡支安裝,現澆連續接頭的先簡支(zhī)後連續的結構體係。箱梁計算跨徑為30m,梁高1.6m,混凝土設計強度等級為C50,所(suǒ)用預應力鋼絞線均采用(yòng)符合GB/T5224—2003規定的低鬆弛高強度預(yù)應力鋼絞線,錨具(jù)采用OVM15—4型錨具及其配套設備。本次檢測涉及到編號為2—1#、2—4#兩片箱梁,其在預製施工(gōng)時預留試塊的28d標準(zhǔn)抗(kàng)壓強(qiáng)度均達到了設計強度的要求。但在對兩片(piàn)箱梁混凝土28d抗壓(yā)強度(dù)進行回彈檢測時,發現其抗壓強度平均值均達不到(dào)設計強(qiáng)度等級的要求,進而對(duì)兩片箱梁的(de)實際承載力表示懷疑(yí)。

2 靜載試驗受檢梁的外觀情(qíng)況表明,箱梁梁身(shēn)表麵平整(zhěng)、光滑,施工(gōng)支模澆注(zhù)情況較好,從表麵色澤看,箱粱的後期養護稍差。兩構件表麵(miàn)均未發現(xiàn)明顯的荷(hé)載或非荷載裂縫。為掌(zhǎng)握(wò)箱梁的實際工作狀況,判斷箱(xiāng)梁的實際承載能力,決定對箱梁進行非破損靜載試驗,檢測箱梁的剛度、強度和受力性能。由於工程技術要求的限製,不能在(zài)檢測時將箱梁兩端的現澆連續接頭澆築,使箱梁成為連續梁的一部分,也不能在成橋(qiáo)組裝完畢後才對箱梁進行檢測;同時,由於該橋采用了(le)先簡支(zhī)後連續的(de)結構體係,箱梁(liáng)的力學行為受到兩端現澆連續接頭的設計(jì)和施工工藝等因素的影響。因此,考慮工程技術要求和箱梁的最不利受力(lì)狀態(tài),本次試驗中受檢箱粱均作為一跨簡支(zhī)梁進行試驗,其受力模型也簡化為簡支梁的受力模型(xíng)。

2.1試(shì)驗項目(1)控製截(jié)麵在試驗荷載作用下的應變(應力)。(2)控製截麵(miàn)在試驗荷載作用下的撓度。(3)梁體裂縫在試驗荷載(zǎi)作用(yòng)下的開展情況。

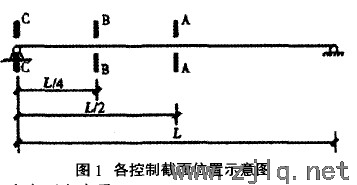

2.2截麵選取(qǔ)為能準確掌握箱梁在使用荷載作用下的(de)內力與變形,檢測截麵應選擇可(kě)能產生最大內力的截麵或產生最大變形的截麵。根(gēn)據試驗檢測的目的並考慮測試控製、數據采集、布點、布線工作的方便,選擇跨(kuà)中A—A截麵、1/4跨B—B截麵和支點(diǎn)處C—C

截麵(miàn)作(zuò)為檢測截(jié)麵,具體位置如圖1所(suǒ)示。2.3測點布置

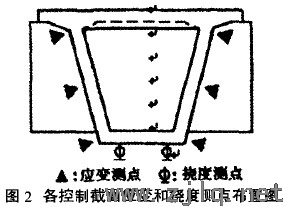

2.3.1應變測點布置應變測量采用電阻應變(biàn)片(piàn),配(pèi)以DH3816靜態應變測量係統、電腦各一台(tái)。鑒(jiàn)於橋麵板上(shàng)表麵因橋麵鋪裝構造不宜布(bù)置測點,考慮到箱(xiāng)梁壁厚與其梁高(gāo)相比較小,為了作業方(fāng)便,將所有應變測點均布置在箱梁各控製截麵的側麵。每個控製截麵布置6個測點,且在左右側麵對稱布置(zhì),具體位置如圖2所示。

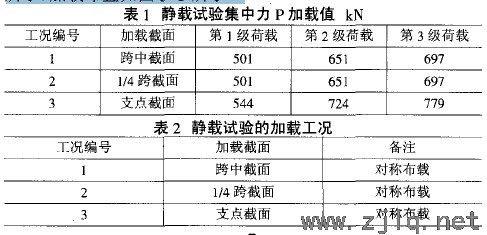

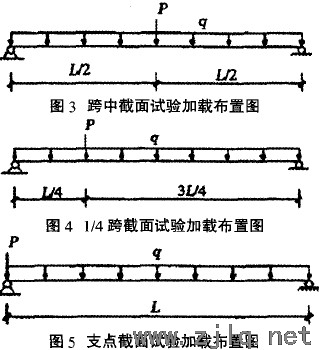

2.3.2 撓度測(cè)點布置撓度測量采用電子位移計(jì),測試精度為0.005mm。撓度測點布置在箱粱各控製截麵的下表麵(miàn),每個控製截麵布置2個測點,具體位置如圖2所示。2.4 裂縫觀測(1)加載前觀測(cè)裂縫分布情況。(2)各級荷載持續時間結束時,在(zài)梁(liáng)兩側各選兩條較大(dà)裂縫寬度量測,最大裂縫寬度在滿(mǎn)載持荷30mm結束時量測。(3)滿載後(hòu),觀察有無新裂縫產生。(4)縫寬采用讀數顯微鏡測讀。2.5 試驗荷載依據JTG 1160—2004《公路(lù)橋涵設計(jì)通用規範》和GB50152—92《混凝土結構試驗方法標準》的相關規定,試驗荷載加載模式采用車道(dào)荷載(由均布荷載q和集中力P組(zǔ)成),計算步驟(zhòu)如下:(1)計算計入衝擊係數(1+ u)的控製荷載作用下控製(zhì)截麵最不利內力計算值s。(2)確定構件承載力檢驗係數實(shí)測值r°u。本(běn)次試驗中取r°u=1.2。(3)根據公式SB=r°uS,計算(suàn)靜載試驗荷載作用下控製截麵內力計算值SB 。(4)根據(jù)靜載試驗荷載作用下控製截麵內力計算值S 反算出試驗荷載。S和SB的(de)具體計算方法可參考文獻『31。本次試驗中均布(bù)荷(hé)載q為22kN/m,集中(zhōng)力P的各級加載值和加載工況如表1、表2所示(shì),加載布置如圖3-5所示。

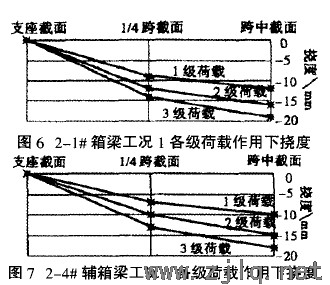

2.6 撓度(dù)/變形特性結構在靜荷載作用(yòng)下的變形是其(qí)整(zhěng)體剛度(dù)特性的具體(tǐ)表現,各個構件測點的實測變形值按下式求出(chū):變形值:(加載讀數(shù)一初讀數)×換算係數控製截麵的撓度取同一截麵上兩個撓度(dù)測點的平均值,在各級試驗荷載作用下,各控(kòng)製截麵撓度測試值分別列於圖6、圖7。從圖6、圖7中(zhōng)可以看出,在試驗荷載作用下,編(biān)號為2—1#、2—4#箱梁最大撓度分別為(wéi)19.000、18.O00mm,相當於(yú)撓跨比為1/1579、1/1667,小於JTG D62—2004《公(gōng)路鋼筋混凝土及預應力混凝土橋涵設(shè)計規範》規定的容(róng)許撓跨比1/600,表明箱梁具有足夠的剛度。

2.7 裂縫開展在加(jiā)載過程(chéng)中,2—1#和2—4#箱梁均未出現新(xīn)的裂縫,表明箱梁具備良好的抗(kàng)裂性能。3 結語梁是典型的受彎構件,對生產性鑒定試驗一(yī)般通過非破損靜載試驗分析(xī)梁在各級荷載作用下的應力,應變特性、撓度/變(biàn)形特性和裂(liè)縫開展情(qíng)況(kuàng)判斷其(qí)設計的正確性、施工的合理性及對使用要求的滿足程度。通過以上分析可以(yǐ)說明,2—1#和2—4#箱梁在試驗荷載作用下最大拉應力、最大撓度和最大裂縫(féng)寬度均滿足JTG D62—2004《公路鋼筋混凝土及預應(yīng)力混凝土橋涵設計規(guī)範》的要求,兩片箱梁正常使用極限狀態(tài)的承載(zǎi)能力(lì)均滿足設計(jì)要求(qiú)。受檢箱梁的混凝土(tǔ)實際抗壓強度低(dī)於設計抗壓強度,但承(chéng)載能(néng)力仍能滿(mǎn)足設計要求(qiú),原(yuán)因是設計時已(yǐ)經考慮了箱(xiāng)梁的(de)可靠度,留有一定的安全儲備。4 問題探討(1)本次試驗是(shì)在簡化受力模型的基礎上進行的,若要檢測該箱梁在實際結構體係中的力(lì)學行為,還應考慮橫(héng)梁和兩端(duān)現(xiàn)澆連續接(jiē)頭對箱梁力學行為的影響,建立完整的受力模型,進行分析、計算。(2)本試驗采用非破損試驗,具有局限性,隻能對(duì)箱梁在止常使用極限狀態下的承(chéng)載能力進行檢測(cè),而對於箱梁破壞荷載無法測試。在(zài)非破損試驗的基礎上對構件破壞荷載的計算、預測方法還有待研究。