隨著預應力橋梁技術的發展(zhǎn),對於預應力損失的控製要求越來越高。預應力損失主要有張拉端錨具變形和鋼筋(jīn)內縮引起的應(yīng)力損失、預應力筋與孔道的摩擦引起的應力損失、混凝(níng)土加熱(rè)養護(hù)時,受(shòu)張拉鋼筋與承受拉(lā)力的設備之間溫差(chà)引起的預應力損失、預應力鋼筋的應力鬆弛引起的應力損失、混凝土(tǔ)的收縮和徐變引起的應力損失以及用螺旋式預應力鋼(gāng)筋做配筋的環行(háng)構件,當直徑d≤3時由於混凝土的局部(bù)擠壓引起的應力損失等。其中預應力筋與(yǔ)孔道之間的預應力損失最大。因此對預應力孔道摩阻的測定尤為關(guān)鍵。

一、工程概況

xx高速公路第11合同段承建D匝道共四聯,橋跨布(bù)置為(39.2+44.4+39.2)m+(3x33.8)m+(2x38.9)m+(33.9+43.4+333.9)m,橋梁總長為413.2m。D匝道曲線半徑為600m。橋梁頂板寬均為9.5m,底板寬為5m,兩側翼緣(yuán)板長2.25m,梁高為2.3m,均采用單箱單室斷麵。本次選用第二聯(3x33.8)m跨作為試驗段,第二聯共有五種類型的鋼束(N1~N5),共20束。預應力鋼束采用(yòng)高強度低鬆弛鋼絞線,標準強(qiáng)度fpk=1860Mpa。其中N1、N4及N5鋼鉸線規格為12-7φ5,N2、N3鋼鉸線規格為9-7φ5,鋼鉸(jiǎo)線的長(zhǎng)度為102.15~102.6m(含(hán)每端1m的工作長度)。根據每束內鋼鉸線規(guī)格的不同,選(xuǎn)用曲線較大的12股的(de)N1鋼束和(hé)9股N2鋼束作為試驗(yàn)束。

二、儀器設備

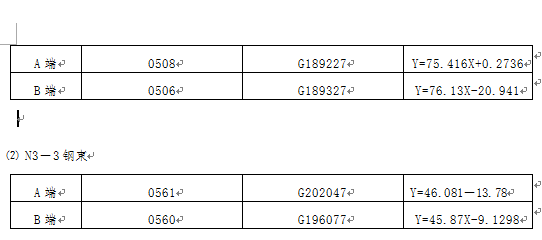

本(běn)試驗(yàn)選(xuǎn)用YDW400B千斤(jīn)頂及配套YBZ2×2-50A型油泵進行。編號0508千斤頂配油表G189227、編號(hào)0506千斤頂配油表G189327。

三、測(cè)定方法

⑴ 在梁(liáng)的(de)A、B兩端各(gè)裝1台400t的千斤頂,兩端同時張拉,保持遊表讀數為4Mpa,持荷3min,記(jì)錄兩端伸長值;

⑵ B端固定,A端張拉,分級(jí)張拉由(yóu)4Mpa~20%~40%~60%~80%~100%,如此反(fǎn)複3次,每級張拉持荷載5min,100%控製張拉(lā)應力時持荷載10min,記(jì)錄兩端油表度數和伸長值,取兩端壓力差的平均值;

⑶ 仍按上述方法。使A端固定,B端張拉,取兩端3次壓力差的平均值;

⑷ 將上述兩次壓力差平均值再平均,根據公式計算即為(wéi)孔道摩阻力的測定值;

四、計算(suàn)與分(fèn)析

1、根據千斤頂標定報告(gào),張拉力f(KN)與油表讀數(shù)P(Mpa)函數(shù)關係如下:

⑴ N1-2鋼束

廣分(fèn)院(yuàn):13112719619 周經理 微信同手機號

廣分(fèn)院(yuàn):13112719619 周經理 微信同手機號

2、θ計算:根據計算得θ1:1.5978;θ3:1.6934。

3、孔道長度與K值:L1:100.46;L3:100.58; K:0.0015。

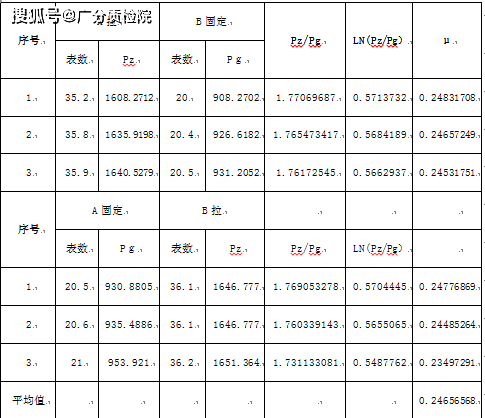

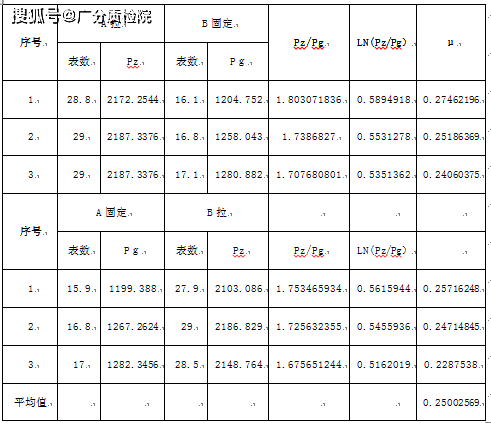

4、摩阻係數(shù)μ值計算(suàn)公式解析

摩阻係(xì)數計算公式:μ=[ln(Pz/Pg)-KL]/θ;

K—孔道每米局部偏差對摩擦的影響係(xì)數(取值0.0015)

L—從張拉端至固定端的孔道長度(m)

θ—從張拉端至固定端的孔道中切線夾角之和(rad)

Pz—指張拉端力值(KN)

Pg—指固定端力(lì)值(zhí)(KN)

N1-2束摩阻係數(shù)計算表

N3-3束摩阻係數(shù)計算表

五、注意事項

1、計算孔道切線夾角時,除了豎曲線角度還要考慮平彎角度,特別是大曲線橋梁;

2、管道長度可用鋼束的長度(dù)扣除每端(duān)的工(gōng)作(zuò)長(zhǎng)度計算而得;

3、所有的計算充分利用EXCEL的優勢,編寫簡單的程序運行,這樣一方麵減少(shǎo)了運算量,同時計算又準確、快捷;

摩阻係數測(cè)定主要是確定預應力筋(jīn)在預應力管道中的應力損失,以便(biàn)在張拉過程中采用適當的措施來減少(shǎo)摩擦損失。一般可根據具體情況采取兩(liǎng)端張拉、超張拉和過程中事先拉動預應力鋼束消除靜摩擦等方法來減少損失。

為了保證張拉質量,波紋管定位是個關鍵工序。要保證孔道(dào)平滑順直,錨頭與孔道軸線垂直等。預應(yīng)力管道等平彎對於摩阻係(xì)數(shù)的影響很大。對於預應力管道等平彎部位等控製(zhì)作(zuò)為控製重點。

隻有做好各個環節的施工控製才能減少預(yù)應力筋的應力損失,從而(ér)保證(zhèng)橋梁的質量以(yǐ)及使用壽命。